�n���͈琬�@�@�@�@�@�@�@�@�ቷ�����E�X�܊Ǘ��@�@�@�@������P

�u���W�X�e�B�N�X�v�A�u�헪�v�Ƃ������t�͂Ƃ��ɌR���p��ł��肻�����ƌo�c�ɉ��p�����悤�ɂȂ������̂ŐV�����p��ł͂��邪�����I�ȈӖ��ł͒��S�I�ȊT�O�Ƃ����܂��B

�@�������Ȃ�����{�ɂ����Ă͓��Ɂu���W�X�e�B�N�X�v���o�c�̒��Ō���Ƃ͌����Ă���̂�����ł��B���邢�́u���W�X�e�B�N�X�������v�ƂƂ炦�o�c�� �Â��g�g�݂��甲���o���Ȃ���Ƃ����������Ō����܂��B�����ł́A�u���W�X�e�B�N�X�Ƃ́v�A�u�헪�Ƃ́v�A�u�o�c�헪�ƃ��W�X�e�B�N�X�헪�v�A���� �āu���W�X�e�B�N�X�헪�\�z�@�v�ɂ��Ē����܂��B

�@

���W�X�e�B�N�X�Ƃ�

�@

�@�ł��|�s�����[�Ȓ�`�Ƃ��ĕč����W�X�e�B�N�X�}�l�W�����g�����1986�N�̃��W�X�e�B�N�X�}�l�W�����g��`������܂��B

�hthe process of planning,implementing and controlling the efficient,cost-effective flow and storage of goods,services,and related information from point-of-consumption for the purpose of conforming to customer requirements"

�@���W�X�e�B�N�X�}�l�W�����g�Ƃ́u�ڋq�̗v���ɓK������悤�ɁA�Y�o�_�������_�܂ł̌����I����p�Ό��ʂ̑傫�����ƃT�[�r�X����ъ֘A������� ����ƕۊǂ��v�悵�A���s���A�Ǘ�����v���Z�X�v�������B�@���̒�`���O��1986�N��`�ł́u���ƃT�[�r�X����ъ֘A������v�̕�����

�uraw materials,in-process�@inventory,finished goods and related imformation

�Y�o�_�������_�܂ł̌����I����p�Ό��ʂ̑傫�����ޗ��A�d�|�i�A���i����ъ֘A������v�ƂȂ��Ă���ߔN�A�u�T�[�r�X�v�Ƃ����\���������邱�ƂŃT�[�r�X����܂�������ɂ����镨�̗�����܂ނ悤�ɒ�`��ύX���Ă��܂��B

�@����̓��W�X�e�B�N�X�}�l�W�����g�̒�`�ł��邱�Ƃɒ��ӂ��Ă������B

�@�i2005�N�����P�j���u���W�X�e�B�N�X�E�C�m�x�[�V�����@�����P�j�{�l�I�E���W�X�e�B�N�X����������v3�y�[�W�`4�y�[�W�����p���M�j

�@���W�X�e�B�N�X��`�ɂ��Ă͕S�ҕS�l�̕\�������Ă��܂������̕\���ŃC���[�W���Ă�������������̂łȂ��ł��傤���B�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@

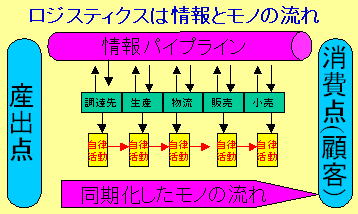

���W�X�e�B�N�X�́u�ڋq�N�_����̏��A���ޗ��N�_����̏��A��ォ��쉺�܂ŁA�쉺������܂ł̂����������g���ă��m�̗���S�̂Ɗ��ɒ��ڂ��ڋq�̎g�p�^�C�~ ���O�܂ł������Čڋq�����x���ő剻���߂������R�X�g�œK���A�S�̍œK�����`�F�[���S�̂̃��m�̗���Ƃ�����x������V�X�e���v�Ƃ����܂��B�� �Ɠ��ł���ΊJ���A���Y�A�̔��A�����A���𑍍��I�Ɍ��������ꂼ�ꂪ���������������s�����őS�̍œK�������ł���l�b�g���[�N�V�X�e���Ƃ����܂��B�@�@ �@�@�@�@�@�@�@

���W�X�e�B�N�X�́u�ڋq�N�_����̏��A���ޗ��N�_����̏��A��ォ��쉺�܂ŁA�쉺������܂ł̂����������g���ă��m�̗���S�̂Ɗ��ɒ��ڂ��ڋq�̎g�p�^�C�~ ���O�܂ł������Čڋq�����x���ő剻���߂������R�X�g�œK���A�S�̍œK�����`�F�[���S�̂̃��m�̗���Ƃ�����x������V�X�e���v�Ƃ����܂��B�� �Ɠ��ł���ΊJ���A���Y�A�̔��A�����A���𑍍��I�Ɍ��������ꂼ�ꂪ���������������s�����őS�̍œK�������ł���l�b�g���[�N�V�X�e���Ƃ����܂��B�@�@ �@�@�@�@�@�@�@�@

�@�헪�Ƃ�2006�N11��10�����݂̃t���[�S�Ȏ��T�w�E�B�L�y�f�B�A�iWikipedia�j�x�ɂ��u����̖ڕW�E�ړI��B�����邽�߂ɍ쐬����錴���I�A�����I�������I�ȃv�����̂��Ƃł����p�̏�ʊT�O�ł���ƈʒu�Â�����v�Ƃ���Ă��܂��B

�@�헪�͌R���ɂ����čł����m�Ɋm�����ꂽ�p��Ő푈�Ƃ����퓬�s�ׂɂ��ĖړI�[�헪�[��p�ƊK�w�������i�K�ł̍œK�����v�悷����@���Ƃ��Ă���B

�@���̂悤�ȈӖ�����ړI�ɑ��āu�헪�v�����m�ɂ���Ă��Ȃ��ꍇ�A�x�N�g����ʍs�����̂��̂��I�����B�_�ɒB�����Ȃ����啝�Ȓx����邱�ƂƂȂ�܂��B

�@

�o�c�헪�ƃ��W�X�e�B�N�X�헪

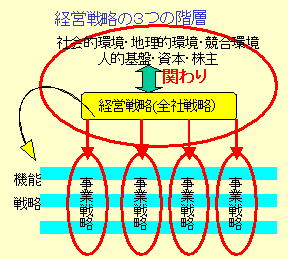

�@�o�c�헪�́u��Ƃ̑��݂���Љ�I���A�������A�n���I���A�l�I��ՁA���{�A����ȂǂƂ̊ւ��ɂ��āA��Ƃ𐬌��ɓ������߂ɉ����ǂ̂悤�ɍs���������������̂Ŋ�Ɗ����y�ъ�Ɗ����Ɋւ��l���ׂĂ̎w�j�ɂȂ���́v�ł��B

�@�@�o�c�헪�͑S�ГI�w�j��������Ɛ헪�i�S�А헪�@��orporate�@strategy�j�A���ƒP�ʂŋ����D�ʂ̂��߂̎w�j���������Ɛ헪 �i�����������������@strategy�j�A���ꂼ��̋@�\(�Ⴆ�w���A�l���A���Y�A�}�[�P�e�B���O�Ȃǁj���ƂɑS�ГI�ɋ��ʂȐ헪���\�z����@�\�ʐ헪 �i���������������������@strategy�j�̂R�̊K�w�ɕ����čl������B���W�X�e�B�N�X�헪�͋@�\�ʐ헪�̂P�Ƃ����܂��B�悭���W�X�e�B�N�X�Ƃ� �����̓Ɨ���������ɉ����Đ헪�𗧈Ă���Ƃ����������Ȃ��Ȃ�P�[�X������̂̓��W�X�e�B�N�X�Ƃ������̂͑S�Љ��f�I�ɋ��h���ɂȂ����@�\�ł��邱�Ƃ� �Г��ŔF������Ă��Ȃ������W�X�e�B�N�X���傪�̂̕����Ɠ��`��ł����ӎ����Ă��Ȃ����Ƃ��痈�Ă��邱�Ƃ����������܂��B

�@

�@���W�X�e�B�N�X�̎��_����u�헪�v���l���Ă݂܂��B�헪�͎��s�Ƃ͈قȂ�A�v����Ӗ����Ă��܂��B���Ȃ킿�A�Y�o�_�������_�܂ł̃`�F�[���̒����I�v ����܂Ƃ߂邱�Ƃł����ē��X�̖����������邱�Ƃł͂���܂���B�u���̃`�F�[���̂���ׂ��p�i�i�K�I���B�_��ݒ肷�邱�Ƃ�����j�Ɍ����Ẵx�N�g�� ���킹�A�����m�F�A���i�͋y�т�������Ƃ������g�ݎp���ł����āA�S�Ј��ɑ��A�`�F�[���̂��ׂĂ̒i�K�ɂ����Ĉӎ������薳�ӎ��̂����ɂ�������ʂ� �ċ������ꂽ�ڕW�A�v��y�ѕ��j�������邱�Ɓv�Ƃ�����̂łȂ��ł��傤���B

�@���̈Ӗ��Ń��W�X�e�B�N�X�헪�͍L���Ӗ��ŏ���_�ł̃j�[�Y��I�m�ɂƂ炦����ɑΉ����鏤�i�����@�����J���A�����ĎY�o�X�ł̌������B���琶�Y�A �̔��A����������������_�ł̎��v�Ƀ}�b�`���O�������m�̗���������ɂ��Ăǂ�Ȓi�K��ʼn����܂łɍ\�z���邩�̎w�j���������Ƃƌ����܂��B���` �ɂƂ炦��Ə���_�̎��v�Ɍ����������i���^�C�~���O�悭�������邽�߂̐�ォ��쉺�܂ł̂����݂��ǂ��\�z����̂����v�悷�邱�ƂƂ����܂��B

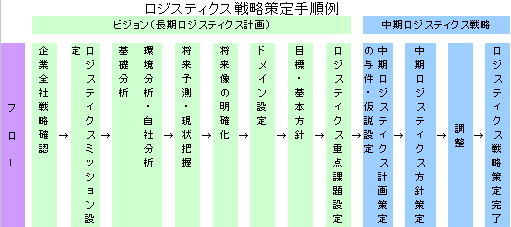

���W�X�e�B�N�X�헪�\�z�@

�@���W�X�e�B�N�X�헪���\�z����Z�@�͂����ȒP�ł͂Ȃ��B��ƑS�А헪���ה��ɂ킽��܂Ō���⋣���A����ω�����ł��낤���͗\�����ꗧ�Ă���� ����Α����̌����������p�ł���ꍇ�����邪���W�X�e�B�N�X�̌������͂��邾���ł������̎��Ԃ������Ȃ���Ȃ�Ȃ����Ƃ͊o�債�Ȃ���Ȃ�Ȃ��� ���傤�B

�@�ȒP�ɏ����Ύ��Ђ̃��W�X�e�B�N�X�̌�����ԁi���̗���A���m�̗���̂�������ԁj�A�ڋq�j�[�Y�̎��ԁA�������ԁA�����p�R���|�[�l���g�i�A���@ �ցA�q�ɓ��X�j�̎��ԓ��X�͂�����Łu����ׂ��p�v�̓�������������𗧂Č����A��������x���J��Ԃ����ō\�z���Ă������ƂɂȂ�B

��������Ԕc�����o������

�P�D�S�Џ�A�����t���[�ڍא}(�����N�A���[�h�A�m�[�h�j

�Q�D���i���Y�E�ɁE�̔��E�����ʁi�N�A���A�T�A���A����/�ڋq�ʁA�������ʁA���_�ʓ��j

�R�D�ڋq�v���A���БΉ��\��

�S�D���W�X�e�B�N�X�R�X�g(���E�����R�X�g�j

�T�D�������͎���

�U�D�p�[�g�i�[���ԁA�T�[�h�p�[�e�B�[�A���Ǝ҃s�b�N�A�b�v���ԕ���

�V�D�����������͎���

�W�D���i�̐ρA�d�ʒ����i�P�i�ʁj

�X�D���̑�

�@���W�X�e�B�N�X�헪���肪�������W�X�e�B�N�X�v��ƒ������W�X�e�B�N�X�v��̂Q�i�\���ɂȂ��Ă���̂͒����I�ȁu����ׂ��p�v�Ɨ��z�ɑ������\�Ȑ� ���Ƃ��Ē����헪������A���s���邱�Ƃ�PDCA���܂킵�Ȃ��痆����Ƀr�W�����ɋ߂Â��邱�Ƃ������I�ł��邩��ł���B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@2006.11.12���a�L

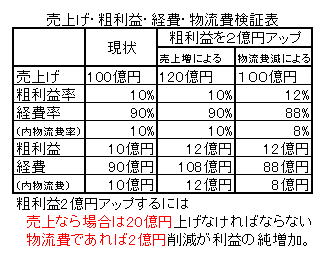

�@ ������̘b�ł悭����̂��u��ЂƂ��ė��v�������~�𑝂₷���߂ɂ͔��グ���������~�� �z�藘�v�����グ�邩������������~�팸���邩�ł���B�������~�̉��{���̔��グ���グ��̂͋�������̂��钆�ŕ����̂��Ƃł͂Ȃ��B����Ȃ畨����� �����~�팸��������Ă��Ƃ�₢�v�ƌ����܂��B�ꗝ�̂���b�ł��B������X�R�̈�p���ɊY������P�[�X�͂܂��܂��������݂�������Ƃ������P�ŕ����� �Q�C�R�����팸���邱�Ƃ��ł��܂��B

�@

�@���A�����Ǘ�����ŕ������\�Z�R���g���[�����邱�ƂɌ���ɂȂ��Ă���P�[�X�����������܂��������̏ꍇ�͂��܂������Ă��܂���B

�@�Ȃ��Ȃ�A ��������ł͐��Y��̔��̐��ʂ̓R���g���[���O�̂��̂ł��葽���̕����R�X�g�����v���͂��̐��ʂ̑����ɂ�邩��ł��B���u�n�̂����Ӑ�ւ̔[���ʂ���������z���p�x�̑��������Ӑ�̉ו������������ɂ����̏ꍇ�͕�����������܂��B�����������̂����Ӑ悪���v���̍��������Ӑ�ł���ꍇ�A������̏㏸����̔����v�ŊȒP�ɃJ�o�[���Ă��܂��ꍇ������܂��B

�@�@�����Ɋւ��R�X�g�}�l�W�����g�͑S�ГI���邢�̓T�v���C�`�F�[���̒��ł̃R�X�g�\�����̂��̂��ǂ��Ȃ��Ă���̂��A�ǂ����ڂ��Ă��邩�A�����Ăǂ��������s���S�̍œK�R�X�g��n�o����̂��Ƃ������Ƃł��B����������u�R�X�g��ʂ��Ė������邱�ƂƂ�����~�g���������݂Ƃ�������n�邱���v�ƌ�����ł��傤�B

�����ς��R�X�g�͕ς��A�����Ń}�l�W�����g���v������܂�

�@�������i�������������A�G���W���R���Ȃǂ̏㏸�ɂ�镨����ւ̉e���͑���Ȃ��̂�����܂��B���Y�R�X�g�̈���������_�����H��̊C�O�ړ]�͕����R�X�g�ʂł͒P���ɍl����Ƒ����v���ł�����܂��B

�@�� �̂悤�Ȋ������ς��钆�ł́u�R�X�g��ጸ����v�u�R�X�g���팸����v�Ƃ������_�����ł͂ǂ����悤���Ȃ����̂�����܂��B��ł���Έϑ��Ǝ҂���� �^�����Ƒ���̈�����������ӓ|�ł͗��������Ȃ��Ȃ��Ă��܂��B���Ƃ����ăR�X�g�������ɂ��Ă���r�����̌���Ɍ�߂肵�Ă��܂��܂��B

�@�����Łu�R�X�g���}�l�W�����g����v�Ƃ������Ƃ���ɂȂ�̂ł��B�R�X�g���ǂ��ω����Ă���̂��H����͂ǂ̂悤�ȗv���ŕω����Ă���̂��H�K���Ȃ� ���݂̂��ƂŃR�X�g���������Ă���̂��H���_�̔������}�l�W�����g�̃X�^�[�g�ł��B�����ĕs�s���Ȃ����݂����肩����Ƃ������Ƃ��R�X�g�}�l�W�����g �̖����ł��B

���W�X�e�B�N�X�R�X�g�}�l�W�����g

�@���W�X�e�B�N�X�헪����̍��Ń��W�X�e�B�N�X�}�l�W�����g�Ƃ́u�ڋq�̗v���ɓK������悤�ɁA�Y�o�_�������_�܂ł̌����I����p�Ό��ʂ̑傫������ �T�[�r�X����ъ֘A������̗���ƕۊǂ��v�悵�A���s���A�Ǘ�����v���Z�X�v�������Ƃ̒�`���L���܂����B

�@���̒�`���烍�W�X�e�B�N�X�R�X�g�}�l�W�����g�́u���̃v���Z�X���R�X�g��ʂ��Ė��_�����v��A���s�A�Ǘ�����}�l�W�����g���̂��́v�ł���ƌ� ����ł��傤�B���W�X�e�B�N�X�͊�Ƃ������D�ʂɓ������Ƃ�O��ɂ����T�O�ł�����œK�Ȃ����݂̒��ōœK�R�X�g���l�����Ȃ�������Ȃ��ł��傤�B �]���đS�̂̒��ł̔�p�Ό��ʂ����Ȃ���Ȃ�܂���B�]���ăR�X�g�팸���s���ꍇ�ɂ���p�Ό��ʂłǂ��܂ʼn�����Ό��ʂȂ킸�팸�ł���̂����� �ɂߐ܂荇��������̂��}�l�W�����g�̖����ƂȂ�܂��B

�@�J��Ԃ��ɂȂ�܂����A�R�X�g�}�l�W�����g�̓R���g���[���icontrol�j�ł͂���܂���B����s�����s���Ƃ��Ƀv���Z�X�ƌ��ʂ��R�X�g�]�����A�v��A���s�A�����Ƃ���������R�X�g��ʂ��Ă��̂��Ƃ����ʓI�ɍs���Ɩ��Ȃ̂ł��B

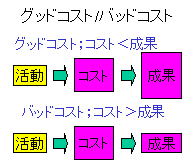

�@���W�X�e�B�N�X�̖ړI��B�����邽�߂Ɏ������߂�R�X�g�̓O�b�h�R�X�g�ł���A�S���g�p����Ȃ������@�킪����Ƃ������̓��_�ȃo�b�h�R�X�g�ƌ����܂��B���W�X�e�B�N�X�R�X�g�}�l�W�����g�ł͂��̂悤�Ȕ��f���s���ϊv�A����𑣂����̂ł��B

�R�X�g�}�l�W�����g�c�[��

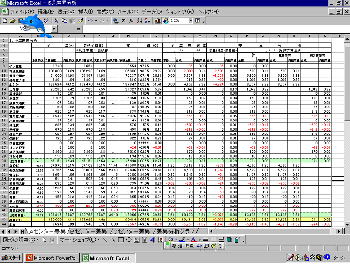

�P�D����ʁE�����ʐ��ѕ\

�@�@���W�X�e�B�N�X����̃R�X�g�͎戵�ʂɂ���đ�������邱�Ƃ������B���̈Ӗ��ɉ����ăv���t�B�b�g�Z���^�[���邢�͉��z�v���t�B�b�g�Z���^�[�I���ѕ\ �ŕ]�����f���邱�Ƃ��]�܂�܂��B���Ȃ킿�A��v�f�[�^�̒��Ő��ʂɉe������Ȃ��Œ��I�Ȃ��̂Ɛ��ʂɔ�Ⴕ�ĕϓ�����ϓ���I�Ȃ��̂ɋ敪�����ѕ]�� ���Ԃ̕����ʂƏƂ炵���킹�ĕ��͂��邱�Ƃ��Œ���v������܂��B�R�X�g���z�A�ȖڕʃR�X�g�A�ʂƃR�X�g�̊W�A�ȖڕʃR�X�g�P���Ȃǂ�����̔��f���� �����ƂɂȂ�܂��B�����A���ꂾ���̎����ł͂����݂��ǂ��Ȃ��Ă��Ă��̐��тɂȂ������܂ł͕�����Ȃ��ł��傤�B

�Q�D�\�����فE�O�N���ٕ��͕\

�@�@

�@�P�̐��ѕ\�𐔗ʕϓ��v�����܂߂ė\�Z�Ƃ̍��فA�O�N�Ƃ̍��ق𐔗ʍ��فA�\�Z���فA�P�����قȂǂ̗l�X�ȍ��ق��Ȗڂ��ƂɌ�������̂ő����ʂ���]������������̂ł��B������O���t�\������Ƒ�ς킩��₷���Ȃ�܂��B

���ђl�Ɨ\�Z�l�A���̍��̕ϓ��l���Œ��ΏۉȖځA�ϓ���ΏۉȖڂɕ��ނ����ꂼ��ɂ��đ��z�ƒP���̗��ʂŕ��͂��s���܂��B

�@�������邢�͕���A�Z���^�[���ƂȂǂ̐���ŕ��͂��\�ł��B

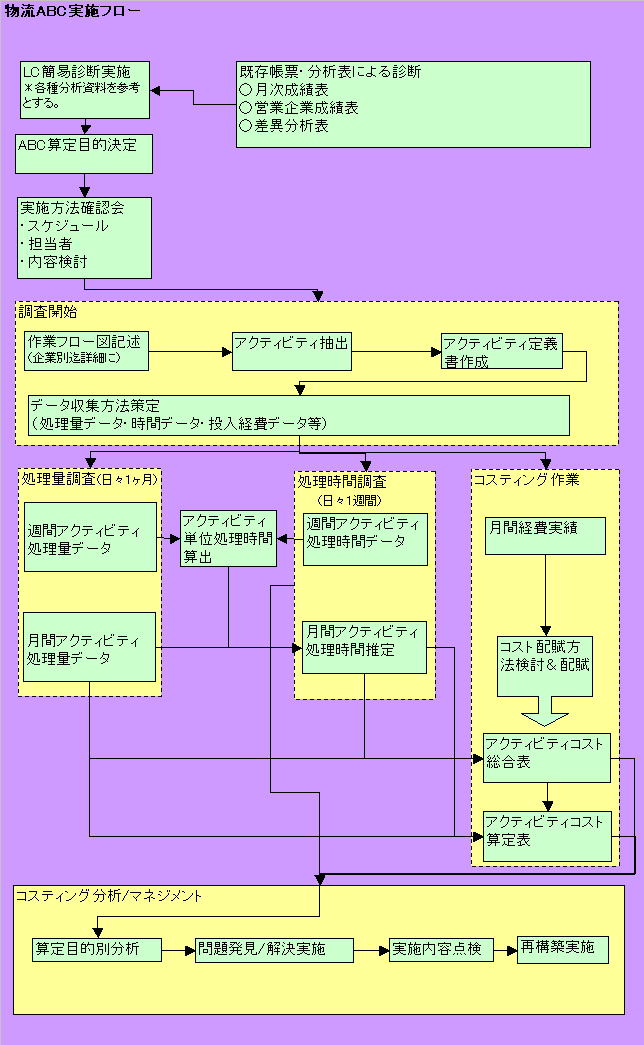

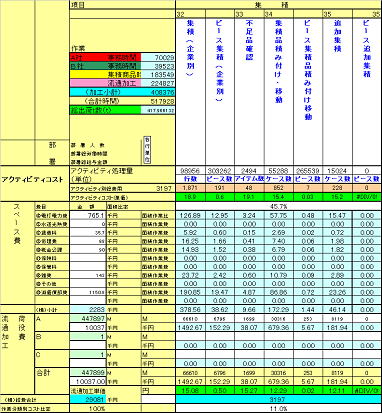

�R�D����ABC�i����������v�Z�j

�@�@�ڂ����͕ʍ��Ő������܂��B

�����R�X�g�������i�A�N�e�B�r�e�B�[�j�𒆐S�ɂƂ炦�ĎZ�o����v�Z���@�ŕ��ʂ̐��ѕ\���v�f�[�^�ł͌����Ȃ��R�X�g�\���������Ă��܂��B����ABC�� �Z�o���ꂽ�������Ƃ̃R�X�g�Ӑ�ʂ��Ǝ҂��Ə��i���ƂȂǂɂ₫�Ȃ����Č����邱�Ƃ��\�ł��B���̂��Ƃ����蔭���A�����݂̍��ւ��Ȃǂ̃q ���g��^���Ă���܂��B

�S�D���̑��̃c�[��

�@�@�c�[���̓R�X�g�\��������������̂ł��ꂼ��̏��i���Ђ̓����ɉ����Ď�X��������Ă�����ׂ��ł��B�v�͉B��Č����Ȃ����̂m�Ɍ�����悤�ɂ��邱�Ƃ���n�܂�܂��B

�R�X�g�}�l�W�����g�̊�������

�@�@�ŏ��ɋL�����悤�ɕ����R�X�g�͕�������ŊǗ��\�ȃR�X�g�ƊǗ��s�\�ȃR�X�g�����݂��܂��B�������}�l�W�����g�ł͎�����ŊǗ��s�\�ł����Ă� ���̃R�X�g���ǂ̂悤�Ȃ����݂Ŕ������Ă���̂��͉𖾂ł���͂��ł�����ϋɓI�ɃR�X�g�����̗v��������Ă��镔��Ƃ̋�����ƂōœK�R�X�g�ւ̎��g �݂��s��Ȃ���ΑS�̍œK��Nj��ł��Ȃ��ł��傤�B

�@�@�R�X�g�����������߂ɂ͂ǂꂾ���R�X�g���������Ă��邩��m�邱�Ƃł͂Ȃ��ǂꂾ�����������R�X�g�����ʂ��グ�Ă���̂����l���邱�Ƃ��d�v�ł��B�o���̐�啔���ł͐��m�������߂��܂����ނ���R�X�g�������Ƀ}�l�W�����g���邩�ɏd�_�������ׂ��ł��傤�B

�@�����ă��W�X�e�B�N�X���傩��������D�ʐ헪�̒�Ă��o�c�w�ɓ��������邱�Ƃ��~�b�V������1�Ƃ������܂��B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@2006/11/15�@���@�a�L

�@

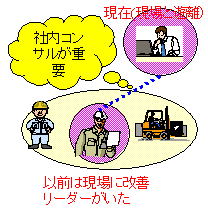

�@ �ߔN�A�����̕���ɂ����āu�Г��R���T���v�Ƃ����\����ڂɂ��邱�Ƃ������Ă��܂��B��Ƒg�D�ł͖{���A��ʊǗ��҂�����̃X�L����o���A���ɂ͐l���畷 ������O���Ō��C���Ă������Ƃ��ɑ�������A���邢�͎w��������@�ʼn��P�Ɏ��g��ł��܂����BQC������ގ����P�����������I�Ȏ��g�݂Ƃ����Ă��� �̖G��ƂȂ�Ύ�͌o���҂̃X�L���ɂ����̂ł���܂����B�Ƃ��낪��������ɂ����Ă��ߑ㉻�ƃA�E�g�\�[�V���O�̔g�ɂ����Ǘ��҂ƌ�������҂̕����������ƂȂ茻�Ə]���҂̒P����Ƃ��������Ă��܂����B���̂悤�Ȕw�i���猻��̊j�ɂȂ�̂̃T�[�N�����[�_�[�I�ȑ��݂��������Ă����ƌ����܂��B

�@�@�����ō�Ƃ̒P������@�B���ł����݂͂ǂ��Ȃ����̂��A����ǂ���������̂����l�������t������������A�����Ƃ����l�����^�̍�Ɖ��ւ̉�A�� �Ǖ�����Ǝ��̂����l�����Ă��钆�ł̉��P���i�҂����߂��Ă��܂��B���̖�����S���̂��Г��R���T���^���g�Ƃ�����ł��傤�B�Г��R���T���^���g�͌���ɐ��ʂ��A��������蔭���\�͂���P��@���l�����s�Ɉڂ����茻��̐l�����ɂ����蒅��������̐l����������P�ɐi��Ŏ��g��ł����悤�ȕ��y�����肾���������v������܂��B

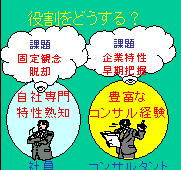

�O���R���T���^���g�ƎГ��R���T���^���g

�@�@��������̊O���R���T���^���g�͑����̊�Ƃ̃R���T���o�����炱�̕���̐��I�Ȗڂ���P�̃q���g�A���@���ǂ��g���Ă����̂��Г��ł͎������Ȃ����� �̃X�L��������Ă��܂��B���̈Ӗ����瓪�̌ł��o�c�ґw�ɂ����̃C���p�N�g��^�����艽���l�����Ɏd�������Ă���l�B�ɂ́u�ڂɗv�̃V���b�N��^���邱�Ƃ��\�ł��B

�@

�@����A�Г��R���T���ł���ׂ��l�ނ͍����I�ȑg�D�\���ł͕����Ǘ�������敔��̃X�^�b�t�A���邢�͕����Z���^�[�̃}�l�[�W���[�N���X���ΏۂɂȂ� �ł��傤�B���͂����̐l���������ꂩ�痣��Ă��邩�v���Ǘ���O���ՂȂǂ���̂ƂȂ��Ă��邱�Ƃ��������Ƃł��B���ɃA�E�g�\�[�V���O�����Ă���� ���͌���͑S���W�Ȃ��Ƃ����P�[�X������Ƃ�������������܂��B

�@����A�Г��R���T���ł���ׂ��l�ނ͍����I�ȑg�D�\���ł͕����Ǘ�������敔��̃X�^�b�t�A���邢�͕����Z���^�[�̃}�l�[�W���[�N���X���ΏۂɂȂ� �ł��傤�B���͂����̐l���������ꂩ�痣��Ă��邩�v���Ǘ���O���ՂȂǂ���̂ƂȂ��Ă��邱�Ƃ��������Ƃł��B���ɃA�E�g�\�[�V���O�����Ă���� ���͌���͑S���W�Ȃ��Ƃ����P�[�X������Ƃ�������������܂��B�@

�@�������A�����̂��Ƃ��悭�m���Ă���O���R���T����p���������Г��R���T���I�Ȑl���������ł��̂�肢�����ʂ���ł��傤���H�O���R���T���͕� ���̐��Ƃł����Ă����Y��Ƃ̓����A���i�A���Ӑ�A�o�c���e�Ȃǂɂ��Ă͑f�l�Ȃ̂ł��B�O���R���T����p���Ď��s����P�[�X�͑��ЂŐ����������@���� �̂܂������ꍇ�ł��葽���̔ߌ�������Ă��܂��B���ׂăR���T���܂����A�R���T������Ɠ������\���������Ȃ������ꍇ�ł��B��������O���R���T���� �f������Ƃ̓�����c���������̌o�������̊�ƂȂ�ɂ₫�Ȃ����^�p����_��Ȏv�l�̎����傪�����͂��ł��B

�@

�@�Г��R���T���͊O���̑����̌o���͎����Ă��Ȃ������Ɋ�Ɠ��L�̎���͏��m���Ă��܂��B���̓_�ŎЊO�R���T�����X�^�[�g���_�ł͗L���Ȃ͂��ł��B�� ���낪�����ɗ��Ƃ���������̂ł��B�����m���Ă��邪�̂ɌŒ�ϔO�ɂƂ���Ă��邱�Ƃ������̂ł��B�u����͂��߁A����͂ł��Ȃ��B����Ȃ̂ł���͂� ���Ȃ��B�v���X�l�K�e�B�u�v�l�ɂȂ肪���ł�������u���̂���

�ł��[���Ƃ���Ă����̂����牽����Ȃ��v�Ƃ�������m������Ă��܂��ꍇ�Ȃǂ�����ɂ�����܂��B���̂悤�Ȑl�����ɂ̓R���T���s�K�C�ƌ����܂��B�Г��R���T�����d������̂ł���Ό���ւ̔ᔻ���_�������ň���ł�����ł��O�ɐi�ވӗ~�̂���l�Ř_���I�v�l�ƌ���̐l�Ƌ�����Ƃ̂ł����e�͂̂���l�ɂ��̔C�ɂ������Ă��炤�̂������ł��傤�B

�ł��[���Ƃ���Ă����̂����牽����Ȃ��v�Ƃ�������m������Ă��܂��ꍇ�Ȃǂ�����ɂ�����܂��B���̂悤�Ȑl�����ɂ̓R���T���s�K�C�ƌ����܂��B�Г��R���T�����d������̂ł���Ό���ւ̔ᔻ���_�������ň���ł�����ł��O�ɐi�ވӗ~�̂���l�Ř_���I�v�l�ƌ���̐l�Ƌ�����Ƃ̂ł����e�͂̂���l�ɂ��̔C�ɂ������Ă��炤�̂������ł��傤�B�@�����������߂ē_�Ζ������Ă��炤�̂ł���ΊO���R���T�����A�������y������������̂ł���ΎГ��R���T������Ă邱�Ƃ����E�߂��܂��B�������A�Г��R���T������Ă�ꍇ�ɊO���R���T���ɂ���Ă��炤�̂������ł��傤�B���̏ꍇ�ɂ͕����̖�蔭�����@����ۑ�ݒ�A�������@�����A���{�i����̐l�����ւ̗��Ƃ����݂ƈ琬���܂ށj�A���Ǝ��Ђɂ������R���T����@�����Ȃ�����グ�Ă������@���Ƃ��Ă��������B

�Г��R���T���Z�@�P�i��Ђ̊G��`�����j

�@�P�Ԗڂ̋Z�@�͓O�ꂵ�Ď��Ђ̎������Ȃ킿�l�A���́i���i��T�[�r�X�j�A�J�l�Ȃǂɋ����Ȃ邱�Ƃ���n�߂ĉ������B���Ђ��ǂ�Ȃ��q����ɂǂ�ȏ��i���g���Ă��������Ăǂꂭ�炢�̌o�c��ԂɂȂ��Ă���̂��A�ł�����̓������G�ɕ`���邭�炢�ɂȂ��Ă��������B

�@���͎Г��R���T�����ЊO�R���T�������L���ȕ����̓X�^�[�g���_�ł̂��̕����ɍ������邱�Ƃł��B�ЊO�R���T���͂��̕�����Z���ԂŌ����߂�����@��m���Ă���̂ł��B�G��`���邩��ł��B�S�̂��Ղ��邱�ƁA�ʓ�����͂ނ��ƂɊ���Ă���̂ł��B

�@�@����Ȃ�Г��R���T���̏ꍇ�������̉�Ђł̌o�������ĊG�ɕ`���Ă݂�����̂ł��B�ʓ��������܂Ƃ߂Ă݂���������̂��Ƃł��B�ЊO�R���T��������������Ƃ����ڍׂł��ߍׂ₩�ȐF�g���Ŏd�グ�邱�Ƃ��ł���͂��ł��B

�Г��R���T���Z�@�Q�i�����}�ɂ��悤�j

�@

�@�Q�Ԗڂ̋Z�@�͐�ォ��쉺�܂ŁA�쉺������܂ł̏���m�̗����}�ɂ��邱�Ƃł��B�������S�A����Ƃ��������������ł��傤�B�o���_�A�����_�A���p�_�Ȃǂ�����Ă����܂��B�ŏ��ׂ͍����⏬���ȓ_�ł������ł��傤�B�P���̎��Ɏ��܂�Ȃ��̂ł���Ή���������ĉ������B���i�Q�ʂɂȂ�����A����i�ʂɂȂ邱�Ƃ����邩������܂��Ƃɂ����d�グ�Ă݂܂��傤�B

�Г��R���T���Z�@�R�i�f�[�^���W�ߐ}�ɕ\������j

�@�R�Ԗڂ̓f�[�^���W�ߐ}�ɂ��邱�Ƃł��B�f�[�^�W�߂͌��\��������ł��B�R���s���[�^�Ȃǂɓ����Ă�������ł����̔�����A�o�חʂȂnj��n�f�[�^���P�P�E���W�߂���A�ꍇ�ɂ���Ă͋����⎞�ԁA��Ɛl���Ȃǂ����邱�Ƃ�����܂��B�����Ă��̃f�[�^��}��O���t�ɂ���̂ł��B�Z�@�Q�Ŏd�グ������_�ɐ�������ꑾ��������ׂ�����̂������ōs���܂��B�f�[�^���W�͌����悭�s�����ߍŏ��ɉ��̂��߂ɍs���ǂ��g���̂��m�ɂ��ΏۂƂȂ�f�[�^���I�m�ɏW�߂���悤�i�������Ă���s���ĉ������B�����Đ}���d�グ�ĉ������B�f�[�^�͒�ʓI�ȃf�[�^�����ł͂���܂���B�萫�I�ȃf�[�^������܂��B

�Г��R���T���Z�@�S�i��͂�����j

�@�S�Ԗڂɉ�͂Ƃ�����Ƃ�����܂��B�����ł͊G��}�A�O���t�A�\�Ȃǂ��d�ˍ��킹��������I�Ȑ��l��ɒ[�ȕ\���ɂȂ��Ă���Ƃ�����s�b�N�A�b�v���������Ԃ�o���Ă����܂��B�J�[�h��p����̂ł���ΊȒP�ȕ\���łP�������t�Ɛ����ŕ\�����ĉ������B�����Ă�����G�̒��ɓ���Ă����Ă������ł��傤�B��������Ɩ��̏W�����Ă���Ƃ����\���ŗގ��������ڂɂ܂Ƃ߂�����̂����邱�ƂɋC�����͂��ł��B

�@���̒i�K�ł͉����{���̖�肩���ǂ�ǂ�i�荞��ł�����Ƃ��s���ĉ������B�����Ă܂Ƃߏグ�Ă����܂��B

�Г��R���T���Z�@�T�i����ׂ��p��`���j

�@

�@�T�ԖڂɌ���̂���̂܂܂̎p�Ɩ��_���炻����ǂ����ׂ��Ȃ̂��A�ǂ��������̂���Ǒ��Ƃ��ĕ`���܂��B�����Ă��̏ꍇ�A�ǓI�Ȏp������ׂ��p�Ƃ��ĕ`�����͂��ł��B

�@���̒i�K�ł͐��l�����m�Ɏ�����������ł��������B���l�ŕ\��������Ƌ�̓I�M���b�v�����m�ɂ킩��Ƃ炦�₷���Ȃ�܂��B

���R���T���Z�@�U�i�M���b�v�v�������j

�@

�@�U�ԖڂɌ���Ƃ���ׂ��p�̃M���b�v�v������܂��B�����ł̓u���[���X�g�[�~���O������v���}���XQC�V����Ȃǂ��p���Ă������ł��傤�B���ӂ��Ȃ���Ȃ�Ȃ��̂͌��݂̖��_�݂͂�Ȃ����̋^����Ȃ��s���Ă������d�����Ȃ��Ǝv���Ă���Ă������Ȃǂ��ꂼ��̑��ݗ��R������͂��ł�����A�݂�Ȃł킩��[��������@�ŗ��Ă������@���Ƃ��Ă��������B

���R���T���Z�@�V�i�������@���l����j

�@

�@�����ʼn������@���l���܂�������ׂ��p���P�O�Ƃ���ƂT�܂ł͉����܂łɁA�V�܂ł͉����܂łɂȂǎ��Ԃƃ��x���v�f���t���������Ȃ���Ȃ�܂���B�������@�ɂ��Ă͂悭�����邱�Ƃł����Ȃ������肭�������������ς��Ă݂��肢�낢��Ȃ��Ƃ��l�����܂��B���R�Ȕ��z���ɂ��Ďd�グ�Ă��������B

���R���T���Z�@�W�i����������{����j

�@�@���{���邱�ƂقǓ�����Ƃ͂���܂���B���{������������Ƃ������Ƃ͐�Ƃ����Ă������炢���肦�܂���B�ǂ���������̂ł��傤�B��������Ƃ����܂������Ȃ��̂ɂ͉��炩�̂��܂������Ȃ����R������܂��B�����Ŗ��A�ׂ�����蒊�o�A��́A��ƌJ��Ԃ��s�����C������S���Ŕ����܂��傤�B�����ČJ��Ԃ��Ă�肢���Ǝv����ւƏ����Ă��̂ł��B

�Г��R���T���Z�@�X�i���{��̕]���j

�@

�@�K�����l��p���ĕ]�����Ă��������B��ʃf�[�^�͖�肠��܂������₷����l�ԊW���ǂ��Ȃ����Ƃ��̒萫�f�[�^�����l�ŕ\���ł���ΐ��ʂƍ���̖ڕW�Â���ɖ𗧂��Ă��܂��B

�Г��R���T���Z�@�P�O�i���{��̒蒅�j

�@�@���ۂɂ͒蒅���ړI�ł͂Ȃ��A��ނ̖h�~�ƃo�[�W�����A�b�v�ւ̗�������o�����y�����Ƃ����������������Ă���̂łȂ��ł��傤���B�Ƃɂ�����l��l�������Ȃ���l���A�l���Ȃ��瓭����悤�ɖ��ӎ��������Ă��炤���Ƃɓw�߂ĉ������B�\�����x��݂����萬�ʂ��f��������ȂǗl�X�ȕ��@������͂��ł��B

���R���T����

�@�Г��R���T��������Ă����܂��B

�@

�@(1)���݂��疢���ւ̓W�J��`����B

�@(2)�X�g�[���[��`���M�ӂ������Ė������ɂ������B

�@(3)���̂���ɑf�����Ώ����֘A����l�����ƈꏏ�ɉ����ɂ������B

�@(4)��ǂƌ��ۂ��q�ϓI�Ɍ��邱�Ƃ��ł���ɍs�����邱�Ƃ��ł���B

�@(5)������ɂ���B�l�ԊW�����Ȃ��z�����Ƃ��ł���B

�@(6)�o�c�w�ɂ����w�E����v�Ă��v���[���ł����ӂ���B

�Г��R���T�����琬���邽�߂ɎЊO�R���T�����g��

�@�Г��R���T���͉i�v�I�Ɋ�Ƃ̑����̂��߂̃L�[�}���ɂȂ���X�ł��B�����琬�Ɗj�ɂȂ�ׂ��l�����K�v�Ƃ���܂��B�������Ƃ�����Ƃɂ��邽�ߐ��ƂƂ��Ă̑f�{�ƃX�L�����琬����ꔭ�����^�R���T���g�Ƃ͈Ⴄ�琬�^�ЊO�R���T�����g���Ă݂邱�Ƃ������߂��܂��B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@2006�N11��19���@�� �a�L

�@�������łɑ����̕����u����ABC�v�Ƃ����p������ɂ����蕷�����莎���Ă݂��肵�Ă���̂łȂ��ł��傤���B���܂����p�ł��Ă���ł��傤���H�����A�ǂ��������ɂ�����g���̂���������Ȃ�������A��낤�Ƃ�������Ԃ�������Ɗ������肢�܂��������b�g���������Ȃ�������Ə�p���Ă��鎖�Ə��͂܂��܂������Ȃ��̂łȂ��ł��傤���B

�������������c������Ȃ�u����ABC�v���@

�@�@����ł͊F������̐E��ł͂ǂ̂����Ӑ�ɂ�����̕�����������Ă��邩���ǂ�ȕ��@�ŎZ�o���Ă���̂ł��傤���B�ǂ̏��i�ɂ�����̕������v���Ă���̂����͂�����Əo�Ă���ł��傤���B���A�����̂ǂ̍�Ƃ��i���Ƃɂǂꂾ���̔�p���������Ă��邩������܂����B�������Ă���Ɖ���������̏ꍇ�ł��Ƃ�ł��Ȃ��I�O��ȃR�X�g�c�������Ă��邱�Ƃ����X����̂ł��B�ׂ����Ă���Ǝv���Ă��邨���Ӑ�⏤�i�����ۂ͐Ԏ��̐��ꗬ�������Ă���ꍇ������Ǝv���Ă��������B

�@����ABC�͉��P����v�̕��@�ł͂���܂���B�����܂ł�����𖾂炩�ɂ��C�Â��邽�߂̃R�X�g�Z�o���@�ł��B����̉��P�͓��X��Ƃ��s���Ă�����X����蓭���₷�����ȒP�ɂ��y�ɂ����Ƃ��d�グ�邱�Ƃ��ł���悤�ɖڂ⎨�A��A���A�̂Ŏ����������Ƃ��ЂƂЂƂς��Ă������Ƃ̐ςݏd�˂łȂ������̂ł��B���X�̐E�ꂲ�Ƃ̉��P�����������d���̎������ߏ��i(�T�[�r�X�j�̉��l�����߂�d�v�ȃt�@�N�^�[�ł��B�����A���P���v�̑傫�ȃ|�C���g�͂ǂ��ɂ��邩�A�ǂ��ɕs�������̂��A������������ʂɂ��������̂ł���Όڋq�ʁA���i�ʂł͂����炪�Ó��Ȃ̂��Ȃnj����I�m�ɕ\��������̂Ƃ��ĕ���ABC�����p���ė~�����Ǝv���܂��B

�R�X�g�Z�o�����͊ȒP�ł�

�@�@�悭������Ӑ�ʂɔz��������@�Ƃ��ďd�ʂ�e�ςŎZ�o���邱�Ƃ�����܂��B�ꉞ�͂�����Ƃ������тł����炢���Ƃ��������̂ł��傤�B�������A�����d�ʂł������l���œ������ԍ�Ƃ��s���Ďd�グ�����Ƃ����Ƃ����łȂ��P�[�X���唼�ł��傤�B�Ȃ��Ȃ炻�ꂼ��̂����Ӑ�̔[���������قȂ��Ă���͂��ł��B�P�[�X�P�ʂŔ[�i���Ă��������Ƃ��s�[�X�P�ʂŔ[�i���Ă��������A�T�V���̔[�i�A�T�P��̔[�i�A���ߐ��T���Ԉȓ��A���ߐ�@�P����Ƃ��ō�Ƃ�z���̂����ɑ傫�ȈႢ�������܂��B���R�A��Ǝ��ԂⓊ���������قȂ��Ă���ł��傤�B�R�X�g�͓��R�قȂ��Ă�����ׂ��ł��B

�@�@������͂�����ƎZ�o����̂�����ABC�̍l�����ł��B�Ȃ��ł��傤�B

���̂���Ă��镨��ABC�ł͎��̍l���������Ă��܂��B

�@

�@�@ABC�R�X�g����Ɗ����P�ʂ�����̕W�������~�P�ʂ�����̍�Ǝ��ԁ~������

�@�@�@�����������

�@�@ABC�R�X�g����Ǝ҂̋����P��(�~�j�~�P�P�ʍ�Ƃɂ����鎞�ԁ~�����Ƃ��s������

�������邱�Ƃɂ���Ď��ۂɕ�������ʼn��ɂ����炩�����Ă���̂����͂����肵�Ă���̂ł��B�����ėʂł͂Ȃ��̂ł��B�u�����v�����S�ɍl�����܂��B

�@�@�l�͂ǂ�ȍ�Ƃ������Ԃ���Ă��邩�o���邯�Nj@�B��ꏊ�͂ǂ��Ȃ�̂Ƃ������^�₪�o��ł��傤�B������ΏۂƂȂ銈���ɉ����ԁi���j�g�p���Ă��邩����ɂ��Ĕz������܂��B����ȂǃR���s���[�^��T�[�o�[�A�����@��Ȃǂ����l�ł��B�����ĎY�o�ʂŔz���͂��܂���B

�ł������������Ăǂ�Ȃ��̂������

�@�Ⴆ�Αq�ɂ̍�Ƃł́u����Ɓv���v�����܂��B������u���[�N�_�E������Ɓu�g���b�N���炨�낷�v���u�g���b�N����p���b�g�P�ʂł��낷�v�u�g���b�N����P�[�X�P�ʂł��낷�v�u�p���b�g�P�ʂŃt�H�[�N���t�g�ʼn^�ԁv�u�p���b�g�P�ʂŃn���h���t�g�ʼn^�ԁv�u�P�[�X���p���b�g�ɐςށv�u�P�[�X���Ԃɐςށv�u�P�[�X���Ԃʼn^�ԁv�u�P�[�X����Ɏ����ĉ^�ԁv�ȂǗl�X�Ȋ���������܂��B����̍�Ƃ̂P�P�����čł��敪���₷�����Ԃ����ׂ₷���Ǝv����P�ʂō�Ƃ�\�����Ă݂Ă��������B���ɑ����̍�Ƃ����X�g�A�b�v�����͂��ł��B

����ABC�̎菇

�@

�R�X�g�Z�o�Ώۂ̋K�͂ɂ���Ď菇���قȂ�܂������̏ꍇ�͂قڎ��̂悤�Ȏ菇�ōs���Ă��܂��B�W���I�ȏꍇ�ɂ͂R�������炢�����Ă��܂��B�ŏ����畨��ABC�Ƃ͂Ƃ���v�f�[�^�������Ă��Ȃ��Ƃ��Ƃ����ꍇ�͂�����]���Ɍ��čl���Ȃ���s���Ȃ��ł��傤�B

�@�@�������Ԕc���⏈���ʂ��܂Ƃ߂�c�[��������܂����A�ŏI�I�ɂ܂Ƃߏグ��c�[���Ƃ��Ă͉��L�̓�̃c�[���ł��B

�@�A�N�e�B�r�e�B�R�X�g�����\

�@ �A�N�e�B�r�e�B���Ƃ̍�Ǝ��Ԃ�g�p�ʐς���ɓ������ꂽ�Ȗڕʌo����Ĕz�����Ă��č쐬������̂ł���ΑS�̂̒��Ր}�ł��肩�ו��̍�ƂƃR�X�g�܂Ŏ������\�ł��B�A�N�e�B�r�e�B����̐荞�݂��l����ޗ��ɂ��Ȃ�܂��B

�A�A�N�e�B�r�e�B�R�X�g�Z��\

�@�@�ړI�ʂɃR�X�g���Z�肵���\�œ��Ӑ�⏤�i�A��Ǝ��ԑѕʁA��Ǝґ����ʂȂǗl�X�Ȑ���ɍ��킹�č쐬���܂��B�]���ăT�v���C�`�F�[���R�X�g�̍쐬�⏤�i�����Z�o�̕��������̎Z�o�c�[���Ƃ��Ă��g�p����܂��B

����ABC�͖{���ɖ��ɗ��̂ł��傤��

�@

�@�ǂ�ȗL�v�ȃc�[���ł��ړI�m�ɂ��ĐϋɓI�Ɏ��g�܂Ȃ���Ή��̖��ɂ������Ȃ����肩�A�E��̎m�C�̌��ނ��������̂łȂ��ł��傤���B�v�͂����Ƃ��ƂĂ��Ȃ����ʂ��A�����Ƃ��Ȃ���Ή��Ƃ��Ȃ�Ȃ��Ƃ����܂��B

�@�@���ǂ��Ȃ��Ă��邩������Ȃ��B���Ƃ��������Ǝv��ꌻ��c������X�^�[�g����̂ł�������߂�����@�ł�����܂��B�]�k�ł����ǂ�ȃA�N�e�B�r�e�B������̂���������Ă���i�K�ő����̉��P�_��Ȃ����Ă��e���̂Ȃ���Ƃ��������邱�ƂɋC�Â��������ł��ăR�X�g���������Ƃ�������������ɂ��Ă��܂��B

�i���j����ABC���g���Ă݂��̂�1997�N�ł��B�u������X�R�̈�p���v���܂��܂��ʗp���鎞�ł����̂ʼn�v�f�[�^�ɕ\��Ȃ������̌o�����ɒu�������v�Z���Ȃ���Ȃ�܂���ł����B�R�X�g�z���̎d���A�A�N�e�B�r�e�B�̒�`�Â��ȂǑ�ςȎ��Ԃ�v�����̂��v���o���܂��B�@

�@�������A�u����ABC�v�Ɩ��t������@�����\�A

�g�p����n�߂܂����̂ł������Q�l�ɂ�����

���������܂����B�@

�@���ł͒�����ƒ�����u����ABC�����ɂ�镨���R�X�g�Z��}�j���A���v�Ƃ����ȕւȂ��̂����\����Ă��܂��B������ɂ��Ă��ŏ��͏����Ƃ����ɂ���������ʓ|�Ȋ��������܂��������̖{���̎p�ɔ���̂ł���ΐ����Ă������������R�X�g�Z��̎�@�ł��B�������ɃR���T���^���g�ɑ��k����̂������������邽�߂ɂ͂��������킩��܂���B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@2006/11/23�@�@���@�a�L�@�@�@�@�@�@�@�@�@�@�@

�@�u�C�m�x�[�V�����iInnovation�j�v�Ƃ������t���悭�g���Ă��܂��B�߂܂��邵���ς����̒��ŋ����ɑł����������I�Ȕ��W�𐋂��邽�߂ɂ͏�ɕK�v�Ȃ��̂ł��B

�@���̌��t�́u�Â��l������@��p�����邱�Ɓv�Ɓu�V�����l��������@���J������v�Ƃ�����̈Ӗ�������Ă��܂��B�܂�A�Â��ϔO��ł��j��V�����Ƒn�����������߂��Ă��鎞��f�������t�ł�����܂��B�u�h�b�O�C���[�v��ʂ�z���āu�����C���[�v�Ƃ����قǕω��̃X�s�[�h�̌���������ɑΉ�����u�n���́v���������߂��Ă���̂ł��B���͂̂����Ƃɂ͑����́u�n���́v������������o�[�����X�Ɛ��܂�Ă��܂��B�N�ł������́u�n���́v�͔����Ă��萧�����蕥����������Α�Ȃ菬�Ȃ蔭�����邱�Ƃ��ł���͂��ł��B

�n���͖͂��ӎ�����

�@ ���m�Ȗ��ӎ��������Ă���l�Ƃ����łȂ��l�Ƃł͂͂�����Ɓu�Ђ�߂��v�ɍ����o�Ă��܂��B�u�Ђ�߂��v�͏��̗ʂ⎿�ɂ���Ĉ���Ă��܂��B��ɖ��ӎ��������ǂ����ł��̍����o�Ă��܂��B�j���[�g���������郊���S���A���e�i�ɂЂ��������Ė��L���̖͂@���������̂���Ɉӎ����čl���Ă�������ɑ��Ȃ�܂���B���ʂ̐l�Ȃ猩�����Ă��܂����Ƃ���ӎ��������Ă��邩�炱�����Ӑ[���ώ@�͂Ń����S�̗����ɋC�Â������S�ƕ��̂̊Ԃɓ�������͂̂��鎖�������ޓ��@�͂Ŗ��L���͂������̂ł��B

�@���ӎ��������Ă���Α����B���Ȃ��̂ł��o���ƞB���Ȍ��ۂ��d�ˍ��킹���\�Ȃ������ł����u�Ђ�߂��v�ɕς���͂����������̂łȂ��ł��傤���B

�@�g�D�̏ꍇ�ł����l�̂��Ƃ����Ă͂܂�܂��B�g�D�̍\�����S�̂�����ړI�A�Ⴆ�u�����A���ԓ��ɍ�Ƃ��I���Ȃ��B��Ǝ��ԓ��ɏI���悤�ɂ������B�v�Ƃ����ړI�ӎ������L���Ė����̎d���������Ȃ��瓭���Ă���Ƃ��낢��Ȃ��Ƃ��ڂɂ��͂��ł��B��Ƃ��n�߂悤�ɂ��ޗ����Ȃ��Ȃ������Ă��Ȃ��B���镔���ł�������d�|�i�����܂��Ă��܂��B���낢��Ȍ��ۂ��ł���͂��ł��B�ӎ����Ȃ���u���ԓ��Ɏd�����I���Ȃ��͓̂�����O�v�Ɖ��̕s�v�c�������Ȃ�����������܂��B�u���ӎ��������āu�ώ@�v�A�u�C�Â��v�A�u���@�v�A�u�n���v�Ɛi�ނ��Ƃ�F�����Ă����܂��傤�B

���������Ȃ��s�v�c�ƌŒ�ϔO

�@�ʋΓd�Ԃ̑����璭�߂镗�i�������ω����Ă���̂����C�Â��ł��傤���B���C�Ȃ��ʂ�߂��Ă�������炢�ďt����������̎}�̗t���ς��U���Ă��܂��ē~����������ƌ����Ă��蓾�Ȃ��b�ł��������Ă��Ȃ��l�������͂��ł��B�܂��Ă�A����Ƃ���̊Ŕ��ς�����̂������A�Г��Â�ł����T2��ς���Ă���̂ɑS���C�ɂ��Ă��Ȃ��Ƃ��ӎ����Ă݂Ă��Ȃ��Ɖ��������Ȃ����̂ł��B

�@�悭�悭�l���Ă݂�Ζ����̓d�Ԃ̏����q�������ڂō���ꏊ���قړ����A�悭�l����Ζ��O�͒m��Ȃ���������̐l���O�̍��Ȃɍ����Ă���Ƃ������͑����͂��ł��B����͕s�v�c�ł����ł�����܂���B�l�͏K���Ƃ������̂����蓯���s�����J��Ԃ����̂ł��B

�@���ꂪ�n���͂ɂ͂�������Ȃ��̂Ȃ̂ł��B�l�ɂ͌���ɊÂ悤�Ƃ���S��������܂��B���Ԗ{�\�A��v�{�\�̂Ȃ���Ƃł��B���ݍs���Ă�����@�ǂ���ɂ�낤�Ƃ��܂��B���A������������1�����Ȃ��Ǝv������ł��邱�Ƃ�����܂��B���ꎮ�̓����������߂Ȃ������ɂȂ�Ĉ�����e���ł��傤���B����ɂ͂��낢��ȏ������������Ă������������͂��ǂ����Ȃ��P�[�X������܂��B

�������g�ݍ��킹����Ƃ������Ƃ��ł��Ȃ��Ȃ��Ă���̂ł��B

�Œ�ϔO��k��j��ɂ�

�@�����牽�܂ŕς���K�v�͂Ȃ������̂悤�Ȃ��ƂɋC����������̂łȂ��ł��傤���B

�@����͂�����܂��ł͂Ȃ��B�ň��̏�ԁi��ԍŒ�̃��x���A�X�^�[�g�n�_�j�ł���ƂƂ炦

�@ ��ɕs���������Ă݂߂�B

�A�펯�I�Ȍ����A���̐l�Ɠ����ł��肽���Ƃ����C������l�������u���傢���v�I�Ȋ�����

�@ �ɍ\���đ��l���m��Ȃ����Ƃ����Ă��Ȃ����Ƃɖڂ����Ă݂�B

�B���ݎ����Ă���m����o���͐�ł͂Ȃ��B�u���ɉ����Ȃ����v�Ƃ������_�����B

�C���ɂ̓��[���⌾���`���A�K�������^���Ă݂�B

�g�D�ŃA�C�f�A��n���̃^�l�Ƃ��邽�߂�

�@�l�Ԃ͊���̓����ł�����܂��B�A�C�f�A�͑�ɂ��������̂ł��B�u����Ȃ̂ł���͂����Ȃ���A���_�Ǝ��H�͕ʂ���v�u����ȊȒP�Ȃ���Ȃ���v�u�l����������Ă����Ȃ����v�u�݂�Ȃ��[������Ǝv�����v�u�悻�ł���Ă��邱�Ƃ��낤�v�ȂǂȂǂ̃L���[�t���[�Y�͈ĊO�������̂ł��B

�����Œ��߂Ă��܂����Ƃ������͂��ł��B�Ƃ��낪�l���猾���邾���łȂ��������g�����������L���[�t���[�Y����S�Ŕ����邱�Ƃ������̂ł��B�A�C�f�A�����̒i�K�ł͂����g�D�S�̂ł��l�̒��ł���蕥���Ă��܂����Ƃ��K�v�ł��B�u���[���X�g�[�~���O�̃A�C�f�A�����ł͔ᔻ�͂��Ȃ��Ƃ������������邱�Ƃ��v���N�����Ă��������B�u���f��v�̌����ł��B

�A�C�f�A�ɂƂǂ܂炸�n�����邽�߂�

�@�A�C�f�A���A�C�f�A�����łƂǂ܂��Ă���P�[�X�͖��Ƃ�����̂ł��B����������Ȃ���Ԃł����̐Ɠ����ɂ��������Ȃ��܂܂ł��邱�Ƃ��قƂ�ǂłȂ��ł��傤���B�����H�v�����Ă݂܂��傤�B

�I�Y�{�[���̃`�F�b�N�E���X�g�@�Ȃǂ��Q�l�ɗ��Ă݂܂��B

�@�Ђ�����Ԃ��Ă݂�

�@�㉺�t�A���E�t�A����܂łƂ͋t�̕�������l���Ă݂���ǂ��Ȃ�ł��傤�B���ɍ�Ƃ�����Ă����̂��o���Ԃ��炳���̂ڂ��č�Ƃ����킹����ǂ��Ȃ邩�A�`�Q���i�Ƃb�Q���i�̒u���ꏊ���t�ɂ��Ă݂�Ȃǂ�����ɂ�����܂��B

�A�g�ݍ��킹�Ă݂�

�@��ȏ�̈ӌ���A�C�f�A��g�ݍ��킹�ĐV�������̂��ł��Ȃ��ł��傤���B�u�ړ������Ȃ�����v�u�O�H���ƌ�H������l�ł���Ă݂���v�Ƃ����A�C�f�A�����ɓI�Ȍ`�Ŏ��������̂��u��l��Ε����v�ł��B���������̂�����ł��B

�B�k���E�g�債�Ă݂���

�@�������Ƃ菜������A�������Ă݂���A�Z�����Ă݂���ȂǂȂǂ̕��@�ł��B�q�ɂ̒I�X�y�[�X�����g�Ŕ[�߂Ă������̂��o�וp�x�������������ʂ̑������i�͏o���ɋ߂����������X�Ԃ�đ����Ȃ��Ă����܂�L���ꏊ���Ƃ��Ă݂���ǂ��Ȃ邩�Ƃ����Ă݂邱�Ƃ�����܂��B

�C�܂˂Ă݂���

�@�������Ă�����̂�T���o���A���̃A�C�f�A���ؗp�ł��Ȃ����l���Ă݂܂��傤�B�����̔��@�ŃR�C���𓊓������珤�i���o�Ă���̂��܂˂ĒI�̎����܂ŃP�[�X�������I�ɏo�Ă���悤�ɂ��X���������[���[�I�ɂ��Ă݂�Ƃ��������Ƃł��B

�D�ʂ̗��p�@�͂Ȃ���

�@���̂܂܂ŁA���������ς��Ă݂āA���Ɏg�������Ȃ������l���܂��傤�B�s�b�L���O�J�[�g������̑�\�ł��傤�B�����P�Ƀ��m���^�ԋ@�\�����ōl���Ă�����Ԃ��w���ʂ��ʂɕ\�������i����肻�낦�������`�F�b�N�����܂�������s���Ă��܂����̂ɂ��Ă��܂����̂ł��B

�E�`��ς��Ă݂���

�@���̌`�A�F�A���@�A�v�f�ɂ�����ǂ������l���Ă��������B�g���̂ẴP�[�X�[�i�����Ă����̂����^�[�i�u���̃v���P�[�X�ōė��p���Ă���̂�����ł��B����R�X�g�ɔz���������m�ɂȂ��Ă��܂��B

���̂悤�ɏ����p�x���Ђ˂��Ă݂邾���ő����̐V�������z�����܂�Ă��܂��B

�ǂ��ł��傤�H�U�̃`�F�b�N���X�g�ŏ_��Ȕ��z���o�Ă��܂��H�����A�֗��Ȃ����Ɏ����Ȃ�́u�Ђ�߂��v�̕��@���E���Ȃ��悤�ɒ��ӂ��܂��傤�B

�\�z�͂������Αn���͂��������

�@�u�Ђ�߂��v�u�A�C�f�A�v�͂����邵��������ď_�炩�ȓ��Ŏ��R�ɕ�����ł���悤�ɂ��邱�Ƃ��q�ׂ܂����B�����̓o���o���ȏ�Ԃɕ������ꂽ���m�ł��傤����ēx�V���ɍ\�z����K�v�������܂��B���Ȃ킿�f�Ђ���S�̂��͂����́A���ꂪ�\�z�͂ł��B�悭�S�̂�`���v�Ƃ����܂����������������Ƃł��B��ɍ\�z����K�������n���͂�g�ɂ��Ă��������B

�n���I�l�ԂɂȂ�ɂ�

�@�n���I�l�ԂɂȂ�ɂ͓���A�s����v�l��H�̎g�����ňӎ��I�ɍs���Ă����Ȃ���Ȃ�Ȃ����Ƃ�����܂��B�ȉ��A���܂��B

�@�D��S�������J��Ԃ��O�����Ɏ��݂�

�@�@�D��S�͂��낢��Ȕ����ɂȂ���[�������m�낤�Ƃ���ӗ~�I�ȍs���ɂȂ���n������m�I�����͂ƂȂ�܂��B�����ĖO�����Ɏ��݂邱�Ƃł���Ɍ@�艺�����s�����Ƃɂ��Ȃ�܂��B

�A���M������

�@��������l�͌��\���ʂڂꂪ�������̂ł��B�܂��A�����Ăɂ����₷���Ƃ����Ă��܂��B���M�Ƃ����̂́A���̎��ȈÎ��ł��B����������ΐ�������C���[�W��`���Ă���̂����M�Ȃ̂ł��B

�B���G�ȊG�ɂ�����

�@�P���ȊG��蕡�G�ȊG�ɐڂ�������Ƒn�́A�n���͂�����̂ɂ͂����Ƃ������܂��B���G�ȊG�̕\�����Ă���Ӗ���i����ǂނ��Ƃ͌��\�A�n���͂ɂȂ�����̂ł��B������Ȃ����̕s�v�c�Ȃ��̂��h�����邱�Ƃɂ���đn���͂�����ւ炵�Ă��܂��̂łȂ��ł��傤���B

�C�o�����A�C�f�A�̃l�^�ɂȂ�

�@���̌o�����Ȃ��A�C�f�A���o��ł��傤���B���낢��Ȃ��Ƃ�ςݏd�˂邱�Ƃɂ���đz���͂��h�����n���͂ɂ��Ȃ���܂��B���ɂł��`�������W���o����ςނ��Ƃ����₪�炸�o����~�ς��������̂ł��B

�D�s���͂Ђ�߂��̖G��

�@�@����ɖ������邱�ƂȂ��A�������ɉ������悤�ƈӗ~�I�Ɏ��g��ł������Ƃ����n���͂̌��ƂȂ�܂��B������s�邾���̕s�����q�ł͂Ȃ��i�v�ɂ��̂��Ƃ����g�����Ƃ���u�s���Ɓv���Ђ�߂������ނ̂łȂ��ł��傤���B��������ɖ����Ƃ����l����͉������܂�Ă��܂���B

�E���^�S���p���[�ƂȂ�

�@���̏ꍇ�̉��^�S�͂��̂��Ƃ̈Ӗ�����Ƃ���͉����낤�Ƃ��������������������̂�����̂łȂ����Ƃ����ړI�ȂƂ��납�犴�����Ȃ����Ƃ�m�낤�Ƃ���ԓx�ł��B�p���������炸�ɂ��낢��Ȃ��Ƃ�����u�Ȃ��v�u�ǂ����āv�u�ǂ̂悤�ɂ�����v�Ȃǂ𓊂�������̂ł��B�Ђ�߂��ɂȂ���܂��H

�F���ʂ͂ł��邾���L�x�ȕ�������

�@�n��������ɂ������Ȃ��Ƃ��납��͉������܂�Ȃ��ł��傤�B�m������͖L�x�Ɏ����������̂ł��B�܂��A���I�Ȃ��Ƃ����@�艺���Ă������Ƃ��A�C�f�A���o���͂ɂȂ�܂��B�����ď���͂ɂ��Ďg�����Ȃ���悤�ɂȂ邱�Ƃ��n���͂����Ƃ��Ƃ���l�̏����ł��B

�܂Ƃ߂ɂ�����

�@�����ł��q�ׂ����A�g�D�̑n���͂��琬���邽�߂ɂ͑n�����邽�߂ɑj�Q�ƂȂ邠����v�����Ƃ�̂������Ƃł��B�s������ɂ���B���ł��b�������镵�͋C�����B�ӌ��ɂ͔ے肵����َE���邱�Ƃ����Ȃ��B��ɖ�肪�Ȃ����l���镵�͋C�����B���L���������ɂ���ȂnjX�̐l�����̎p�����Ɉ�ĂĂ����Αg�D�̑n���͂��琬���Ă�����̂łȂ��ł��傤���B

�@���������̓Z�~�i�[�ȂǂŋC�Â��Ƃ��낢�Ȕ��z�@�̑̌������Ă��������̂������̂łȂ��ł��傤���B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@2006/11/27�@�@�� �a�L�@

�@�ቷ�������s���Ă�����̂͐H�i�A���w�i�A��i�A���t�E�E�E�A��������Ȃ��قǂ̂��̂�����܂��B

�����ł͐H�i����̒ቷ������O���ɋL���܂��B

�@�H�i�ቷ�����͂Ƃ���Ȃ������i���A�H�i�q���Ǘ��ɌW��闬�ʍH���Ǘ���@�ł���B�ቷ�ł����Ă��H���ŋۂ͎��ł���̂łȂ����B���}�����邾���ł��邩�瑝�B�K����Ԃɖ߂�Ύ����Ƌۂ������H�i�̕��s���i�ނ��ƂɂȂ�܂��B�]���ė��ʉߒ��ł͉��x�㏸�����邱�ƂȂ����q�l�̂��Ƃɓ͂��悤�R���g���[�������̂��ቷ�����ł��B

�ቷ�H�i�����E�̔��̊�{�I���ӎ���

�@�H�i�����͉����A���s���ǂ��h��������{�I�����ł���B

�@���̂��ߐH�i�̕��s�̌����ƂȂ�H���ŋۂ��u�����v�u�ӂ₳���v�u�E���v��3�����ɗ��ӂ��Ȃ���Ȃ�Ȃ��B���A�ہu�ӂ���v���߂�3�v�f�u�h�{�v�u�����v�u�K���ȉ��x�v�����邪�ቷ�����́u�ӂ₳�Ȃ��v���߂̉��x�������R���g���[�����ė��ʂ��������@�ł��邱�Ƃ��������Ă��������B

�@���ʃ��[�g�ł̍ۉ��������Ȃ��悤�ݔ��A�ԗ��A�R���e�i�𐴌��ȏ�ԂɕۂB

�A���ʃ��[�g�̉��x�͏�ɋK�艷�x�т̘g���ɕۂB

�B���ʃ��[�g�̐ݔ��A�ԗ��A�R���e�i�A�l�̎�w�Ȃǂ̏��ł��s���B

�u�ӂ₳�Ȃ��v���߂ɒቷ��ۂ̂ł��邪�A10���ȏ�̍ۑ��B�K���тɂȂ�Ɩ҃X�s�[�h�ŋۂ̑��B���Ȃ����̂Ŋ����ɗ��ʃ��[�g�͒ቷ�V�F���^�[��Ԃ��ۂ���Ȃ���Ȃ�Ȃ��̂ł��B

�H�i��ʂɋ��ʂ��闬�ʃK�C�h���C���Ƃ��ĉ��L�A���J�Ȃ̃K�C�h���C���̔��������邪�H�i�ŗL�̍������{����݂����Ă���B�Q�l�����Ƃ��Čf�ڂ��܂��B

| �i�Q�l�����j�@�@�H�i�����Ǝ҂����{���ׂ��Ǘ��^�c��Ɋւ���w�j�i�K�C�h���C���j

�H������0227012��

�����P�U�N�Q���Q�V��

�����J���Ȉ��H�i�ǐH�i���S����

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�i��P�`��S���j ��T�@�^�� (1)�@�H���̉^���ɗp����ԗ��A�R���e�i���͐H�i��e������������悤�Ȃ��̂ł����Ă͂Ȃ�Ȃ��B�܂��A�e�Ղɐ��A���ł��ł���\���̂��̂��g�p���A��ɐ����ɂ��A��C���s�����Ɠ��ɂ��K�ȏ�Ԃ��ێ����邱�ƁB (2)�@�H�i�ƐH�i�ȊO�̉ݕ������ڂ���ꍇ�ɂ́A�H�i�ȊO�̉ݕ�����̉�����h�~���邽�߁A�K�v�ɉ����A�H�i��K�ȗe��ɓ���铙�H�i�ȊO�̉ݕ��Ƌ敪�����邱�ƁB (3)�@�^�����̐H�i������L�@�K�X���ɉ�������Ȃ��悤�Ǘ����邱�ƁB (4)�@�i�ڂ��قȂ�H�i��H�i�ȊO�̉ݕ��̉^���Ɏg�p�����ԗ����̓R���e�i���g�p����ꍇ�́A���ʓI�ȕ��@�ɂ���A�K�v�ɉ������ł��s�����ƁB (5)�@�o���N�����̏ꍇ�A�K�v�ɉ����A�H�i��p�̎ԗ����̓R���e�i���g�p���邱�ƁB���̏ꍇ�́A�@�@�ԗ��A�R���e�i���g�p���邱�ƁB���̏ꍇ�́A�ԗ��A�R���e�i�ɐH�i��p�ł��邱�Ƃ����邱�ƁB (6)�@�^�����̉��x�A���x���̑��̏�Ԃ̊Ǘ��ɒ��ӂ��邱�ƁB (7)�@�z�����Ԃ������Ԃɋy�Ȃ��悤�z�����[�g���ɂ����ӂ��A���Ԃ̊Ǘ��ɒ��ӂ��邱�ƁB (8)�@�ٓ����ɂ����ẮA�ېH�\�莞�Ԃ��l�������z�������铙�A�K�ȏo���Ԃɒ��ӂ��邱�ƁB ��U�@�̔� (1)�@�̔��ʂ������d������s�����A�K���Ȕ̔����s�����ƁB (2)�@���˓����ɂ��炵����A�����ԕs�K�ȉ��x�Ŕ̔������肷�邱�Ƃ̂Ȃ��悤�q���Ǘ��ɒ��ӂ��邱�ƁB |

�l�X�ȉ��x�ѕ���

�@����s���Ă��鉷�x�ы敪�ɂ͂ǂ�Ȃ��̂�����̂ł��傤���B

1�ɂ͎��̂悤�Ȃ��̂�����܂��B

�@�@�����i�i20���ȏ�j

�@�A�퉷�i�i20���`10���j

�@�B�艷�i�i�`���h�F5���`-5���A�X���F0���`-3���A�p�[�V�����F-3���j

�@�CC3���i10���`0���j

�@�DC2���i0���`-10���j

�@�EC1���i-10���`-20���j

�@�FF1���i-20���`-30���j

�@�GF2���i-30���`-40���j

�@�HF3���i-40���`-50���j

�@�IF4���i-50���ȉ��j

2�߂ɂ͐H�����i�̋敪������܂��B

�@�@��ʂɂ�10���ȉ�

�@�A������M���i��4���ȉ��i���[�X�g�r�[�t�Ȃǁj

3�߂ɂ͗Ⓚ�H�i�ł��B����͋K���̍��ł��B

�@�@�u��ʒ����{�݉q���Ǘ��}�j���A���F�i�ʓY1�j���ޗ��A���i���̕ۑ����x�v�ł�

�@�@�@�@�@�u�}�C�i�X15���ȉ��v

�@�A���{�Ⓚ�H�i����ł́u�}�C�i�X18���ȉ��v�ƂȂ��Ă��܂��B

�S�߂ɂ͖�̓K��������܂��B

�@�@�卪�A�ق�����A���ڂ��A���^�X�A���Ȃǂ̕ۑ���0���O��

�@�@�@�@�@�@�@�������A�ʂ˂���W���K�C���Ȃǂ̍��ؗނ͋C���̒Ⴂ�����͗①�ɂ��

�@�@�@�@�@�@�@�������ꏊ�Ŋ����C���ɂ��ĕۊǂ���̂������Ƃ���܂��B

�@�A���ؗނł��A���܂����̕ۑ��K���͂P�Q�`13���A���傤���̓K����14���Ɨ①��

�@�@�@�ɓ����ƒቷ��Q���N����������ł��܂��B

�@�B���イ���Ȃ��͂P�O�����炢�̗①�ɂŃ|���G�`�������̑ܓ����Ԃł���Q�`

�@�@�@5�����x�̓V���L�b�Ƃ�����Ԃ�ۂĂ܂�������ȏ�ɂȂ�ƒቷ��Q���N�����܂��B

�@�C����g�����T���_�Ȃǂ����G�ȏ����������܂��̂ň�i��i�̓K���͕ς��܂��B

�@���x�ѕ����͕i�����ꂼ��̉q���Ǘ��A�i���Ǘ��A�N�x�Ǘ����������u�K���v��

�@�������������ōs���Ȃ���Ȃ�Ȃ��ƌ����܂��B

�ቷ�����̉ۑ�ƕ��@

�@ �ቷ���i�͐��Y�i�K�ł́uHACCP�v�Ȃnj������Ǘ����ɂ�����܂��̂ʼnq���ʂŖ��Ȃ��o�ׂ���܂��B

�@ �ቷ�����͐��Y�i�K�Ŗ��Ȃ��o�ׂ��ꂽ���i����Ȃ�����҂̕��X�ɂ��n�����邱�Ƃ��Œ�K�v�����ƂȂ�܂��B���̗v���Ƃ��đ��B������}����艷��Ԃ̂܂ܗ��ʂ�����̂��ቷ�����Ƃ����܂��B���x����O�܂ŏ㏸���邱�Ƃɂ�肱�̑��B�������N���邱�Ƃ���ቷ�����̊ԁA��̉��x�т�����Ȃ���Ȃ�܂���B

�@�������[�g���㑤����ǂ��Ă����Ɓu�H��①�i�Ⓚ�j�ۊnjɁv�u�H��o���v�u�①�i�Ⓚ�j�ԁv�u�����Z���^�[�����v�u�����Z���^�[�①(�Ⓚ�j�ۊǒI�v�u�����Z���^�[�d������i���ʉ��H��j�v�u�����Z���^�[�o���v�u�①�i�Ⓚ�j�ԁv�u�����蕨���Z���^�[�����v�u�����蕨���Z���^�[�ꎞ�ۊǗ①(�Ⓚ�j�Ɂv�u�����蕨���Z���^�[�d������v�u�����蕨���Z���^�[�o���v�u�①(�Ⓚ�j�ԁv�u�X�ܓ����v�u������ꎞ�ۊǗ①�i�Ⓚ�j�Ɂv�u������̔��①�i�Ⓚ�j�V���[�P�[�X�v�Ƒ�ϑ����̏ꏊ�ƗA���@�ւ�ʉ߂��܂��B

�P�D�ݔ��A�ԗ��\��

�@�①�A�Ⓚ�\�͂͏\���ɔ����ł���悤�v����Ȃ���Ȃ�Ȃ��B�Ⓚ�@�⏰�A�ǂȂǂ̌����̊�b�����͂�������̋�Ԃ��������Ȃǂ̏����ɂ���Ă͉��x�㏸���������ƂɂȂ�܂��B���A���œ����l���㏸�v���ł�����܂��B���ɊO�C�ɂӂ�₷�����o����ʗp���͓�d����h�b�N�V�F���^�[�ŃJ�o�[���Ȃ���Ȃ�Ȃ��ł��傤�B

�Q�D���ɋC�����������o��

�@�O�C�ɐG��₷�����o���_�͋C������_������������܂��B

�@�����̓��o���ƃg���b�N�ב�Ɍ��Ԃ������Ă��Ȃ����H

�@�@�G�A�V�F���^�[�A�����{�g���V�F���^�[�A�g�b�v�V�F���^�[�A�T�C�h�V�F���^�[�Ȃǂ�t���ݔ��Ƃ��Đ݂��g���b�N�ב�Ƃ̌��Ԃ����Ȃ��悤�ɂ������B

�A�g���b�N�̉ב䂪������ԂɂȂ��Ă��Ȃ����H

�@�@�ĊO�A�����Ƃ������Ȃ̂��g���b�N�ւ̐ςݍ��ݎ��_�ō����̂܂܂ł��邱�Ƃł���B�ב�̗�p�ɂ͏��Ȃ��炸���Ԃ������邱�Ƃ��l�����������Ă��������B

�B�o���t�߂ɒ����ԉו���u�����ςȂ��ɂ��Ă��Ȃ����H

�@ �ŋ߂ł��������S�̂����S���x�Ǘ�����Ă���{�݂������Ȃ��Ă��邪�A�܂��܂��o��������̉��x�͋K����O�ꂽ���x�ɂȂ����①�q�ɂ������B�f�������o��Ƃ��s�����x������������B

�R�D�ԗ�

�@�ԗ��͂ł���Ή^�]�Ȃʼn��x��Ԃ��ώ@�ł���悤�ɂ������B�������A�O��A�㉺�ʼn��x�ɍ�������̂���ʓI�ł���B�|�C���g�ώ@�ł���悤�ɂ��Ă��������B

�A��p�����ב����x�h�A���J����ƊO�C���ɂ����߂Â��B�ł���h�b�N�V�F���^�[�ڎԂ������ɂ��Ă����邱�ƁB

�B�����X�܂�����Ԃ̏ꍇ�͊O�C���ɂӂ�Ȃ���Ȃ�Ȃ��ꍇ������܂��B���̏ꍇ���A��d�������ɂ���ȂǍH�v���K�v�ł���B

�S�D�X��

�@�X�ܓ��̗Ⓚ�ɁA�①�ɂ͋����g�p���������̊J���߂��p�ɂł���B���i���l�ߍ��݂������Z���Ԃŏo�����ꂪ�\�ȏ�Ԃɂ��Ȃ���Ή��x�㏸�������B

�A����̃V���[�P�[�X�̓I�[�v���A�������킸���x�㏸�̉\���͍����B�ł��邾���̔��ʂ����Ȃ����[�����x�_�����p�ɂɍs���悤�ɂ��Ȃ���Ȃ�Ȃ��B���A�����͉c�Ǝ��ԊO�ɐݒ肵�Ă����v�Ȃ悤�ɑ��̂���ɋC�����Ȃ���Ȃ�Ȃ��B

�T�D���x�Ǘ�������̂͐l�ł���

�@�����̂ǂ̒i�K�ł��ݔ��̃g���u���͋N������̂Ǝv���Ă��������B�����ď�Ɉُ�l���N�����Ă��Ȃ����ǂ����C��z��悤�]���ґS���ɓO�ꂷ��K�v������B

�����ȒP�łȂ��œK�ቷ����

�@�퉷�����ɔ�r���Ēቷ�����͐ݔ��A�ԗ��ɂ����铊������j���O�R�X�g�͍����B���A�����Ȓቷ�̃g���l������������̂����₷�����Ƃł͂Ȃ��B����ɒቷ���ł̍�Ƃ͐l�ɂƂ��Ă͕��ׂ��傫���J���������������B

�@���̂悤�Ȉ������ł��H�̈��S�Ƃ��������g��������܂��B�ቷ�����͗D�ꂽ�v���ӎ������������ɗD�G�ȕ����}���ɒS���Ă������������B

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@2006/11/29�@�@���@�a�L

�@�悭�������t�ŁA���P�Ɖ��v����r����܂����A���P�͌���̈Ӌ`���m�肵����ł���ɂ悭���Ă��������ŕ��������ӂ������������݂Ȃ���p�����čs�������ł��B����A���v�͑S�Ђ�g�D���f�I�Ȕ͈͂ō��܂ł̂���悤�����{�I�Ɍ������ς��Ă������g�݂������܂��B�]���ĉ��P��1��1�͔�r�I�ȒP�ɒZ���ԂŒB���ł��܂��B���v�̏ꍇ�́A�����̃p���[���K�v�ŏꍇ�ɂ���Ă͓ڍ��������ނ��Ă��܂����X�N������Ă��܂��B�����A�g�D�S�̂̃x�N�g������������o���Α傫�ȃp���[�������}���ɕϊv�����̂͑����̎���������Ƃ���ł��B

�@���̈Ӗ��ʼn��P�͏����Ȃ��ƂƎv���邩������Ȃ��̂ł����A�p���I�ɍs����P�N�A2�N�Ǝ������ɏ]���S����������E�ł��邱�Ƃ���������͂��ł��B�����������l�����̗͂������Ɨ{���Ă��܂��B���A���v�ɂ��ϊv���ʂ��ێ��A���W������̂ɂ����̌�̉��P�����ɂ��Ƃ��낪�傫���̂łȂ��ł��傤���B

���R���T���^���g�͐^�̉��P�ɓ����̂��H

�@��������ꂸ�L���Α����́u�ہv�ł��傤�B���ɕ����n�́B���R�͊ȒP�ł��B�˗����鑤��������鑤���Z���ɖڂɌ�������ʂ����҂��邩��ł��B�Ȃ�قǁA�ǂ��̕�������ł��Q�`3���̃R�X�g�_�E���Ɍ��т����������͂�����������͂��ł��B����Ɏ������ΖڂɌ����Č��ʂ��͂�����o�Ă��܂��B���́A���ꂪ���Ƃ����ɂȂ��Ă���̂ł��B���P�Ă�������̂͂���ł��傤�H����̐l�����ł���܂���ˁB���������ōl���Ă�������̂łȂ���Ζ{���ɗ������[�����Ă��Ȃ����Ƃ������̂ł��B�����������ĂΌ��̏�ԂƂ����̂��悭�����b�ł��B���Ȃ��Ƃ����̉��P���Г��ł���Ă����͂͂��Ă��Ȃ��ł��傤�B�^�̉��P�͉i���ɉ��P���������邱�ƂłȂ��ł��傤���B�������l��l�̗͂����Ă����ɂ͂ǂ�Ȃ��Ƃ�����̂�������������܂��B

�����P�̎���͈�l��l

�@�O���̃R���T���^���g�ɂ����P�̓R���T���^���g���s�������_�̈����ɑ����ł������ʂ����ꂽ���̂ł��B�r�W�l�X�A����A�Љ���͓��X�ω����܂��B�����̂����͖����ɒʗp����Ƃ͌���܂���B�����Ӑ�Ɉꊇ�[������悤�ɂȂ����Ƃ��������ł���܂ōs���Ă����Ɩ��̂������ʗp���Ȃ��Ȃ�̂�����ł��B���̎��A�ēx�R���T���^���g�Ɉ������������Ă�����Ėc��Ȏ��ԂƔ�p���₵�܂����H�����炭����Ȃ��Ƃ͂��Ȃ��ł��傤�B

�@�R���T���^���g�ɒ��ړI�Ȍ��ʂ����߂���A���P���s����ł̃��m�̌����A�l�������K�����ׂ��łȂ��ł��傤���B�����̌���ł͓��X�̃m���}�����Ȃ��̂Ɏ��t�Ŗ��̍ݏ���T�����Ƃ���ł��Ă��Ȃ��̂łȂ��ł��傤���B������Ƃ���������������邾���Ń��m�̌�����l�����͊w�Ԃ��Ƃ��ł��܂��B������P�P�̏����ȉ��P��̌����Ă݂邱�ƂŊȒP�Ɋw�ׂ܂��B�����ɐE��̐��������łȂ��������g�̐�������������̂��^�̉��P�����ł��B

�@���ψꂳ�u�l�Ԃ̒m���͐����B���E���Ȃ��v�Ɠ������猾���Ă��������ł����A�u�m�b���o��������肾���v���Ƃɂ����S�����Ă���ꂽ�悤�ł��B�������Ƃ��ɂ������߂Đl�Ԃ͒m�b���o���܂��B����̐l��������l���m�����o�������Ƃ͂��̐l�����̌��ɂȂ���ɂȂ�̂łȂ��ł��傤���B��l��l�̐��ݔ\�͂�M�����ꂼ��̕��X�̐����ɂȂ��銈���̏�����肾�����Ƃ������Ǘ��҂ɂ͋��߂���̂ł��B�R���T���^���g�ɗ���ɂ��Ă��l�Ԑ��d�������ɂ������𑱂����l��l�̉��P�̎���𑽂����o���Ă��炦��悤�Ȏw�����ĉ������B

�����P�́u�l���邱�Ɓv�u�ڂŌ����邱�Ɓv����

�@

�@��l��l���m�����o���ɂ��Ă��u�l���邱�Ɓv�Ɩ��_���u�ڂɌ����邱�Ɓv���ł��ď��߂ĂȂ肽���̂ł��B�悭�u����v�u�f��v�u����v�u����v�Ȃnj����ɂ����낢�날�邱�Ƃ�u���̖ځv�u���̖ځv�u���̖ځv�Ȃǃ}�N���ȖځA�~�N���ȖڂȂǂǂ����������_�ɗ��̂����ɂ���Ėڂɂ݂��邱�Ƃ���̖{�����킩��Ƃ����Ă��܂��B

�@���������őΉ�����Ƃ��ɂ͒P���ɕ�����悤�ȍH�v������Ȃ���Ȃ�Ȃ��ł��傤�B�N�����Ă�������\���ł���W�������ɂ��ُ�Ɛ��킪�͂����肵�Ȃ���Ȃ�܂���B���ꂪ�͂����肷��u�Ȃ��v�ƍl����悤�ɂȂ�܂��B���̈ӎ����ł��Ă���Ή��P�͓���I�ɍs���Ă���͂��ł��B

�����ߕ��������

�@���P���������Ȃ��ł͂P�P���_���Ԃ��Ă����̂ł������ɂ͂���͂����Ǝv���đł����肪�����������邱�Ƃ����X�o�Ă��܂��B����Ȏ��͂�����邱�ƂȂ��ł�����̖�������Ĉ�������@���l����̂��őP�ł��B�������肷���Ă��邸��Ɛ[�݂ɂ͂܂��Ă��܂����Ƃ����肦�܂��B�����A�Ă̒��̉����̍E���Ă����Ȃǂ�����܂��̂œ_�������͂ʂ���Ȃ�����Ă��������B

�@�l���A���s���A���l����̂����P�����ł�����B

�����P�����͐l�Â���

�@���l���ʂ�������߂�̂��u���P�����v�łȂ����Ƃ��������肢���������ł��傤���H���P�����͐l����Ė����i���ɒm�����o�������ǂ�ȕω��ɂ��Ή����l�ԗ͂̌��W�Ō���́A�g�D�͂Ƃ��Đ��l���ʂ����Ƃ�����Ă�����̂Ƃ�����̂łȂ��ł��傤���B�l��M���u���l�v����̂���邭�Ȃ��̂łȂ��ł��傤���B

�@